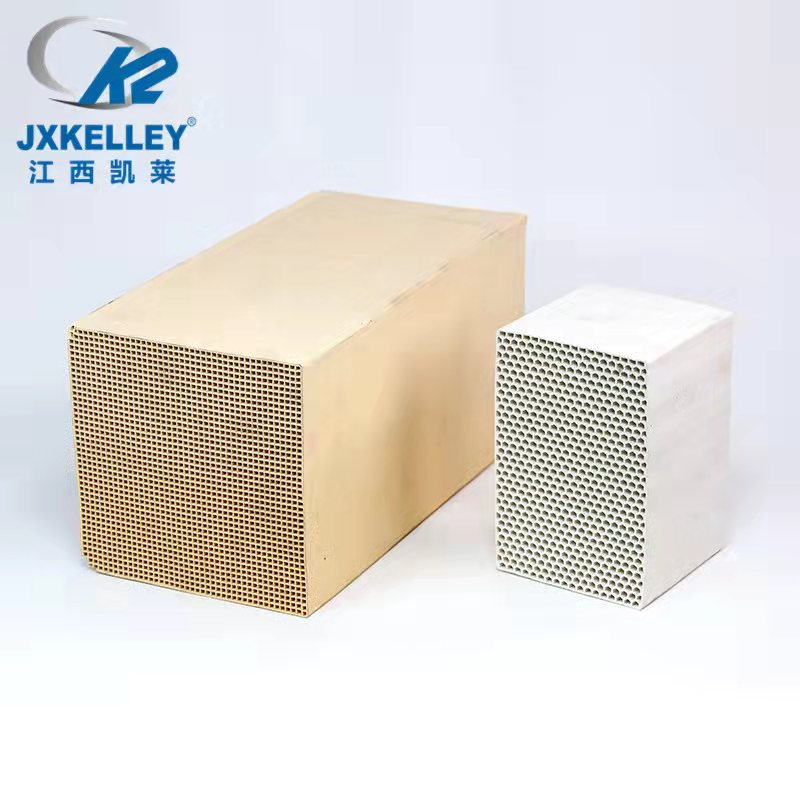

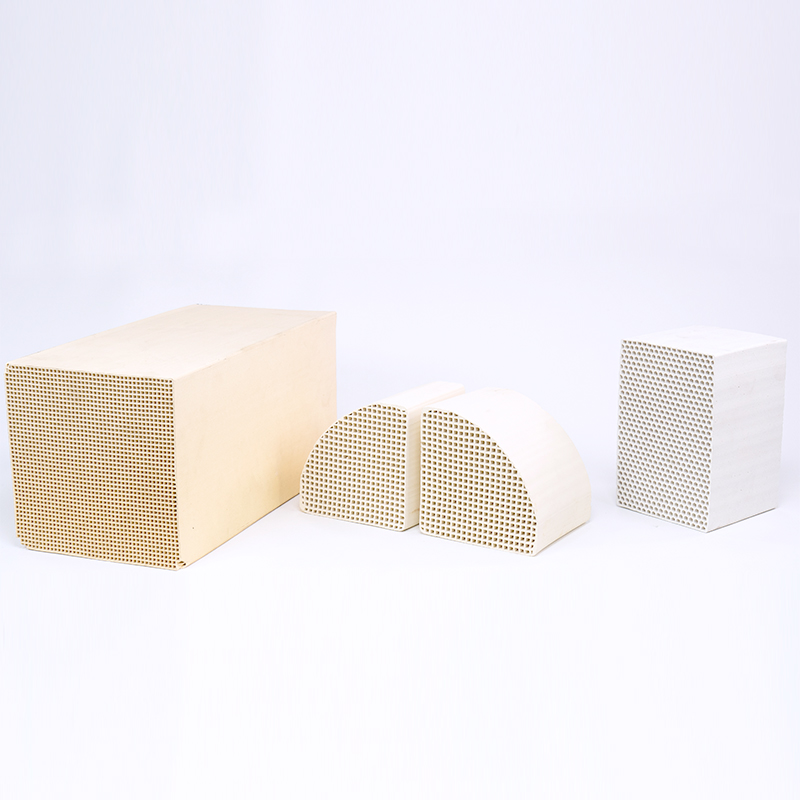

RTO – Intercambiador de calor de cerámica en forma de panal

Funciones

1. Reducir la pérdida térmica de los gases de escape y mejorar la eficiencia del combustible para ahorrar energía.

2. Mejorar la temperatura de combustión según la teoría, mejorar la combustión atmosférica, cumplir con la alta temperatura del equipo térmico, ampliar el combustible de bajo valor calorífico, especialmente el rango de aplicación de los altos hornos, mejorar la eficiencia del combustible de bajo valor calorífico y reducir las emisiones de gas de carbón de bajo valor calorífico.

3. Mejorar las condiciones de intercambio de calor en los hogares, aumentar la producción de los equipos, mejorar la calidad de los productos y reducir la reinversión en equipos.

4. Reducir las emisiones de escape de los equipos térmicos, aliviar la contaminación del aire y mejorar el medio ambiente.

Características

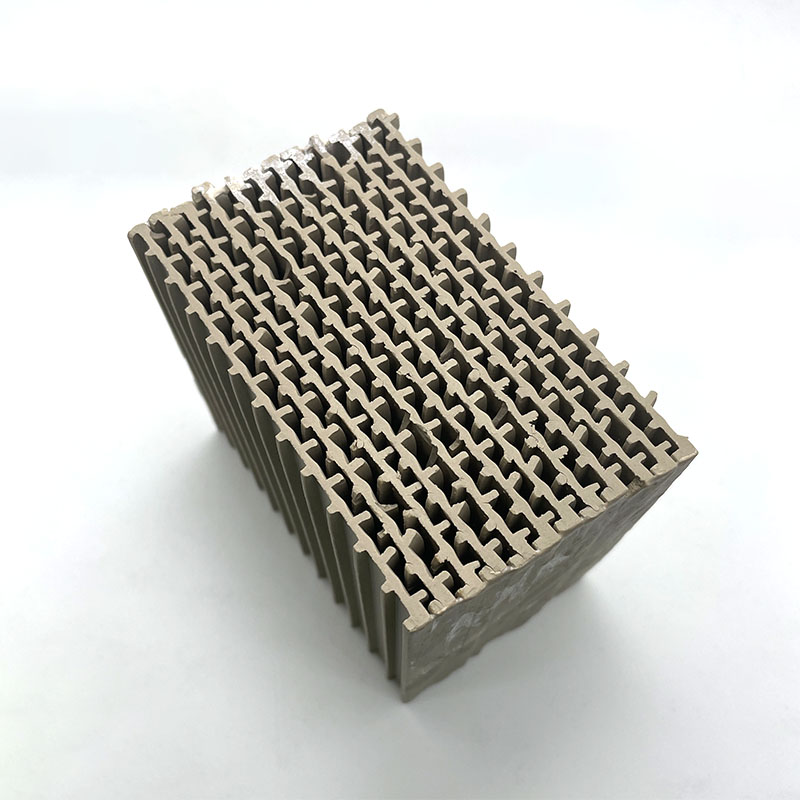

Las características del regenerador cerámico de panal son las siguientes: baja expansión térmica, alta capacidad calorífica específica, alta superficie específica, baja caída de presión, baja resistencia térmica, buena conductividad térmica, resistencia al choque térmico y mucho más. Por ello, en las industrias metalúrgica y química, se utiliza como HTAC, combinando el reciclaje del calor de las emisiones, una combustión de alta eficiencia y la reducción de NOx. Se convierte en un verdadero ahorrador de energía y disminuye los NOx.

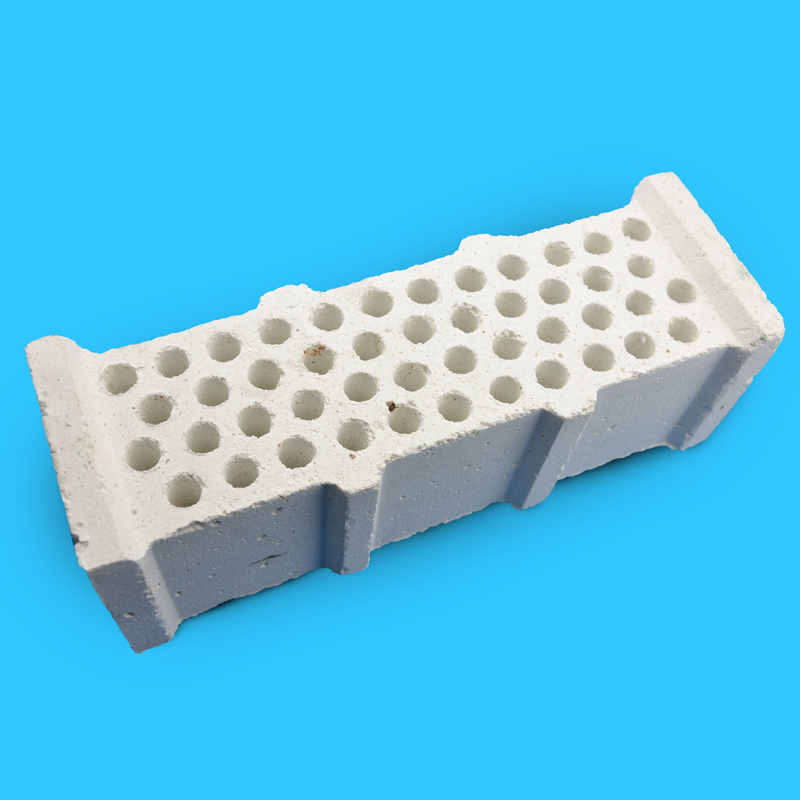

Materiales: Alúmina, Alúmina densa, Cordierita, Cordierita densa, Mullita, Corindón, Mullita y otros

Solicitud

La cerámica de panal es el componente clave de la tecnología de combustión a alta temperatura con almacenamiento de calor (HTAC). Se utiliza ampliamente en diversos hornos de calentamiento de acero a presión, hornos de calentamiento móvil, hornos de tratamiento térmico, hornos de forja, hornos de fusión, tostadores de cuchara/artesa, hornos de remojo, quemadores de tubos radiantes y hornos de campana en la industria de maquinaria metalúrgica. Hornos, hornos de aire caliente de alto horno; diversos hornos de cerámica y de vidrio en la industria de materiales de construcción; diversos hornos de calentamiento tubular, hornos de craqueo y otros hornos industriales en la industria petroquímica.

Presupuesto

100x100x100, 100x150x150, 150x150x150, 150x150x300 mm y otros

Número de agujeros: 25x25, 40x40, 43x43, 50x50, 60x60 y otros

Dimensión

| Dimensión (milímetros) | Células (N×N) | Densidad celular (CPSI) | Ancho del canal (mm) | Espesor de la pared interior (mm) | Sección transversal libre (%) |

| 150×150×300 | 20×20 | 11 | 6.00 | 1.35 | 64 |

| 150×150×300 | 25×25 | 18 | 4.90 | 1.00 | 67 |

| 150×150×300 | 32×32 | 33 | 3.70 | 0.90 | 63 |

| 150×150×300 | 40×40 | 46 | 3.00 | 0,70 | 64 |

| 150×150×300 | 43×43 | 50 | 2.80 | 0.65 | 64 |

| 150×150×300 | 50×50 | 72 | 2.40 | 0.60 | 61 |

| 150×150×300 | 59×59 | 100 | 2.10 | 0.43 | 68 |

Composición química

| Artículo | Cordierita | Mullita | Porcelana de alúmina | Porcelana con alto contenido de alúmina | Corundo |

| Al2O3 | 33 | 65 | 54 | 67 | 72 |

| SiO2 | 58 | 30 | 39 | 23 | 22 |

| MgO | 7.5 | <1 | 3.3 | 1.7 | <1 |

| Otros | 1.5 | 14 | 3.7 | 8.3 | 5 |

Propiedades físicas

| Artículo | Cordierita (Poroso) | Mullita | Porcelana de alúmina | Porcelana con alto contenido de alúmina | Corundo | |

| Densidad (g/cm3) | 1.8 | 2.0 | 1.9 | 2.2 | 2.5 | |

| Absorción de agua (%) | 23 | 18 | 20 | 13 | 12 | |

| Coeficiente de expansión térmica (×10-6K-1) (20~800℃) | ≤3.0 | ≤6.0 | ≤6,3 | ≤6.0 | ≤8.0 | |

| Calor específico (J/Kg.K) (20~1000℃) | 750-900 | 1100-1300 | 850-1100 | 1000-1300 | 1300-1400 | |

| Conductividad térmica (W/m²) (20~1000℃) | 1.3-1.5 | 1.5-2.3 | 1.0-2.0 | 1.5-2.3 | 5~10 | |

| Temperatura máxima de trabajo (℃) | 1200 | 1400 | 1300 | 1400 | 1650 | |

| Resistencia al aplastamiento axial (MPa) | Seco | ≥11 | ≥20 | ≥11 | ≥22 | ≥25 |

| Inmersión | ≥2,5 | ≥2,5 | ≥2,5 | ≥2,5 | ≥2,5 | |